В мире выдувного производства тканей, максимизация урожайности при минимизации потери материала является важным фактором, особенно при работе с дорогостоящим сырью. Машина для раздувания расплава, которая является центральной для создания этих прекрасных, нетканых волокон, играет важную роль в том, как эффективно используются материалы и сколько создается отходы. Понимание производственного процесса и того, как оптимизировать его для минимального потери является ключом к обеспечению как экономической эффективности, так и качества продукции. Но каковы ожидаемые урожаи и как производители могут эффективно сократить отходы в этой производственной среде с высокими ставками?

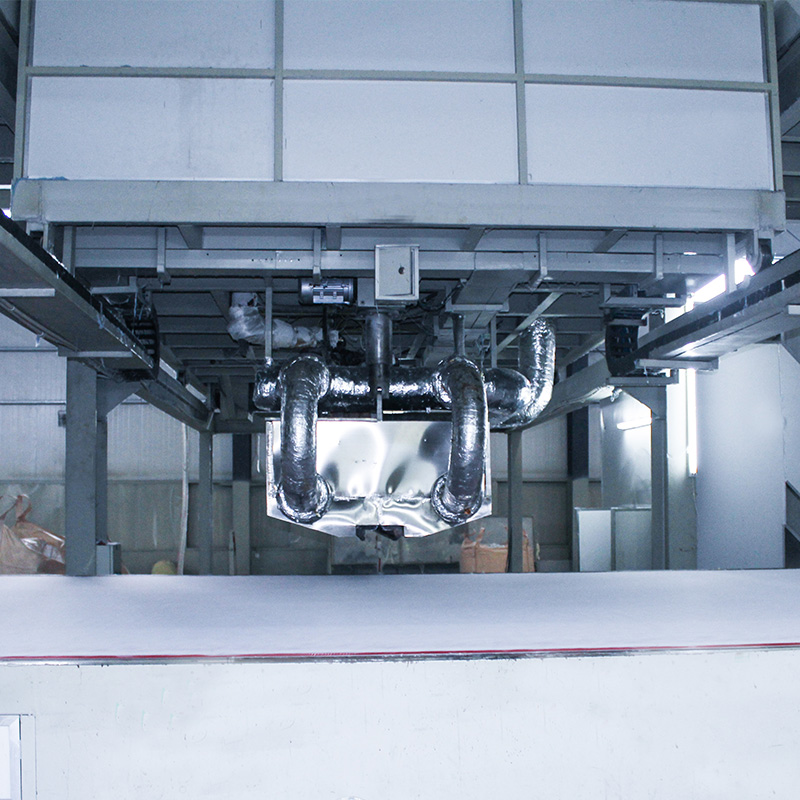

А Растопать взорванную машину Работает путем экструдирования расплавленного полимера через тонкие форсунки, где он растягивается и охлаждается в ультраколевые волокна. Эти волокна затем образуют нетканутую ткань с определенными характеристиками, такими как высокая эффективность фильтрации или поглощательность, в зависимости от предполагаемого применения. Выход из производства ткани, выдувных расплавленных тканей, может варьироваться в зависимости от нескольких факторов, включая скорость машины, используемое сырье и конкретные настройки, используемые во время процесса экструзии. В целом, хорошо настроенные системы могут достигать доходности свыше 85-90%, причем относительно небольшое количество отходов, полученных во время производства. Это сильная фигура по сравнению с другими неткаными методами производства, которые могут видеть более значительную потерю материала из -за характера производственных процессов.

Тем не менее, истинная проблема заключается в отходах, которые неизбежно исходят из этого процесса. Во время экструзии часто бывают волокна или волокна вне спецификации, которые не соответствуют стандартам качества, необходимым для конечного продукта. Кроме того, любой избыточный полимер, который не попадает в готовый продукт - будь то из -за колебаний температуры, засорения сопла или небольших недостатков в формировании волокна - осуществляет общий процент отходов. В отраслях, где сырье, такое как полипропилен, может быть дорогостоящим, даже небольшое количество материальных потерь может иметь значительные экономические последствия. Так как же производители сокращают отходы и максимально используют свое сырье?

Ключ к снижению потери материала заключается в оптимизации настроек и обслуживании взорванной машины. Одним из подходов является точная настройка процесса экструзии путем регулировки температуры, давления и воздушного потока машины, чтобы обеспечить полное использование полимера, а волокна образуются как можно более эффективно. Многие современные машины для раздувания расплава оснащены передовыми системами управления, которые позволяют контролировать и корректировки в реальном времени, что помогает предотвратить несоответствия, которые могут привести к отходам. Регулярное обслуживание компонентов машины, таких как форсунки и экструдеры, также гарантирует, что система работает гладко, уменьшая вероятность материала, вызванные каболями или пропусканиями производительности.

Другая эффективная стратегия заключается в переработке и переработке отходов, полученных во время производства. Во многих случаях волокна вне спецификации или непригодный полимер могут быть переработаны обратно в производственную линию, эффективно уменьшая общие отходы. В некоторых передовых системах даже есть автоматизированные процессы извлечения отходов, где несоответствующий материал разделяется, обрабатывается и обрабатывается обратно в систему без прерывания производства. Это не только уменьшает отходы, но и помогает снизить затраты, поскольку для производства необходимо приобрести меньше сырья.

Кроме того, производители могут использовать тщательное управление запасами и планирование производства, чтобы еще больше минимизировать отходы. Точно прогнозируя спрос на различные веса или плотность ткани и соответственно корректировать производственные графики, шансы на перепроизводство - и последующие отходы - значительно снижаются. Эффективное использование сырья начинается еще до того, как полимер входит в машину для выдувки расплава, поскольку тщательное планирование гарантирует, что каждая партия используется в полном объеме.

В целом, достижение высокой урожайности при минимизации отходов в производстве расплавленной ткани требует баланса передового оборудования, квалифицированной работы и тщательного управления материалами. С учетом правильных стратегий производители могут гарантировать, что дорогостоящее сырье, используемое в расплавленных машинах, эффективно используется, снижает потери и максимизируя прибыльность. Будь то оптимизация процесса экструзии, усилиям по утилизации или лучшему планированию производства, производители могут поддерживать конкурентное преимущество на рынке, минимизируя отходы и максимизируя эффективность.

English

English 中文简体

中文简体 русский

русский عربى

عربى